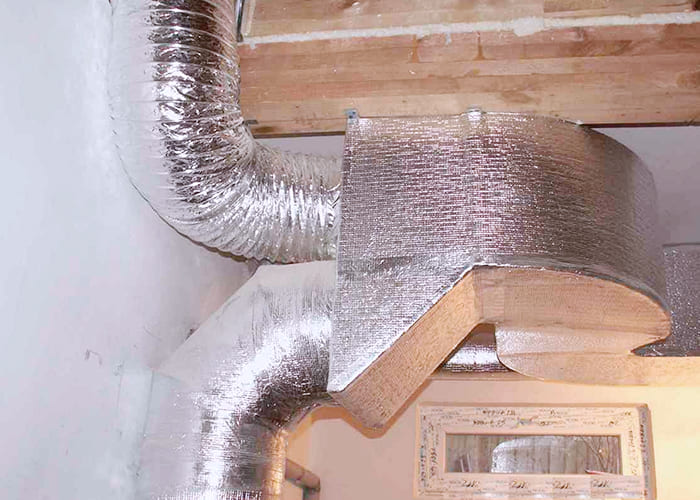

В качестве теплоизоляции и огнезащиты хорошо себя зарекомендовали минеральные материалы, а именно изготовленные из базальтовых нитей. Они отличаются широким спектром применения, востребованы и для теплозащиты трубопроводов, вентиляционных, дымовыводящих каналов, и для изоляции различных промышленных высокотемпературных объектов. Производство такой изоляционной продукции нельзя назвать простым, требует развертывания полноценных комплексов со специальными печами, станками и лабораториями.

Виды продукции на основе базальтовых волокон. Преимущества

В России заводов базальтовой теплоизоляции немало, дефицита в огнеупорных изделиях отечественного производства нет. В продаже есть следующие варианты доступной по цене продукции:

- Холсты, изготовленные без добавления связующего, вязально-прошивным способом;

- Маты, толщина которых может достигать 16 мм;

- Плиты – более высокой плотности, жёсткие, идеально подходящие для утепления стен.

Для теплоизоляции воздуховодов, магистральных линий, оптимальное решение – это маты. Выпускаются как без обкладки, так и для улучшения эксплуатационных показателей дополненные стеклотканью, кремнеземной тканью, металлической сеткой или фольгой.

Представленные изделия часто берут на вооружение, потому что они:

- Выдерживают экстремально высокие температуры, превышающие 1000 °C;

- С минимальным уровнем теплопроводности;

- Не выделяют токсичных веществ при нагревании;

- Выступают звукоизоляцией;

- Безынтересны для вредителей;

- Устойчивы к агрессивным включениям;

- Служат более 40 лет.

Также отметим удобство хранения и транспортировки утеплителей. Обычно упаковываются в полиэтиленовую пленку. Складируются в закрытых вентилируемых помещениях с влажностью не более 75%.

Технология изготовления матов: основные стадии

Производственный процесс состоит из нескольких ступеней.

На первой отбирают нужное сырье – базальтовые камни, при необходимости дробят их до образования крошки. Далее отправляют в плавильные печи.

Вторая стадия – получения жидкой массы, расплава. Для этого задействуется высокотемпературное оборудование – печи с газовыми горелками.

Третья степень ключевая, в ее рамках происходит формирование тончайших волокон. Жидкую массу подают в фидер, на дне которого предусмотрены сливные устройства. Расплав проходит через них, затем поступает на фильерные питатели, они-то и отвечают за образование нужных по размеру струй, которые после раздува превращаются в волокна.

Следующий шаг – формирование волокнистого ковра. На современных заводах изоляционных материалов этот процесс автоматизирован, в нем участвуют камеры волокноосаждения, конвейеры, переплетающие нити. Применяются даже устройства, которые регулируют толщину холста, длину, ширину и плотность.

На заключительных стадиях производится контроль качества продукции, резка и упаковка. Подготовленные товары идут на хранение или сразу транспортируются к заказчикам.