Для теплозащиты различных промышленных и жилых объектов задействуются не только полимерные материалы. Да, пенополистирол и вспененный полиэтилен не боятся влаги, имеют высокие теплоизоляционные показатели, однако они являются горючими, не в силах продолжительное время выдерживать высокотемпературные воздействия. Другое дело – минеральные изделия в виде жестких плит или матов.

Где применяются маты из базальтовых волокон

Особой популярностью пользуются минеральные теплоизоляторы, состоящие из базальтовых нитей. Они негорючие, выполняют функции и теплоизоляции, и огнезащиты - универсальные. Востребованы в следующих случаях:

- При внутреннем и внешнем утеплении несущих стен;

- Когда нужно заизолировать промышленные тепловые объекты, печи, дымоотводы;

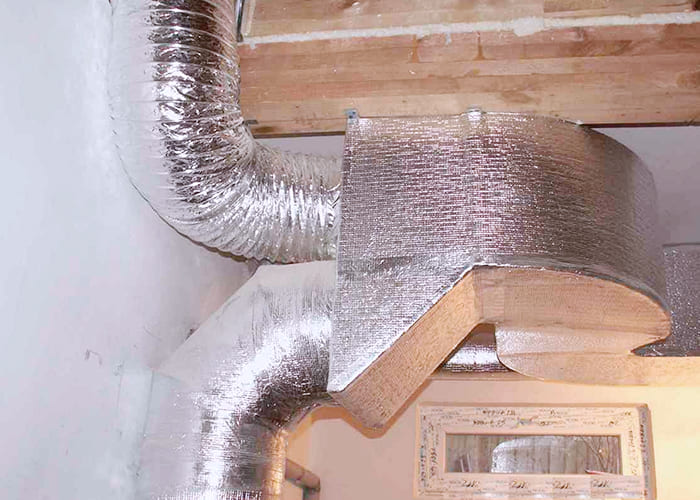

- При прокладке магистральных теплотрасс, вентиляционных и пароотводных систем;

- Когда есть необходимость повысить огнестойкость металлических несущих составляющих здания (колонн, ферм, опорных столбов).

Сегодня производители изоляционных материалов выпускают качественную и долговечную волокнистую изоляционную продукцию – плиты и маты, которые поставляются в рулонах. Плиты высокой плотности идеально подходят для теплоизоляции стен, а матами удобно обертывать трубопроводы, каналы дымоудаления и вентиляции.

Основные стадии производства

Легким и малозатратным производство огнезащитных материалов не назовешь. Процесс требует развертывания полноценного производственного комплекса со специализированным дорогостоящим оборудованием, мощными печами, лабораториями.

Первым делом отбирается подходящее сырье. В нашем случае предприятие заказывает базальтовый щебень нужных характеристик.

Далее базальт отправляют в плавильную печь. Плавится он при температуре, достигающей 1600 °С. Чаще всего используют нагревательное устройство, работающее на газу, но могут применяться и электрические и даже мазутные нагреватели.

Когда получили расплав, жидкую массу пропускают через фильерный питатель. Изготовленный из жаростойкого платинородиевого сплава, именно он отвечает за формирование волокон. Последние еще проходят обработку сжатым воздухом, раздуваются.

После образования нитей, переходят к созданию волокнистого ковра. Он в свою очередь формируется за счет пропуска волокон через диффузор. Затем нити следуют в камеру волокноосаждения, потом осаждаются на движущейся сетке формирующего конвейера.

Отдельный этап – пролив связующего. В качестве скрепляющего компонента может выступать бентонитовая глина, также в ход идут полимерные вещества, придающие готовому изделию водоотталкивающие свойства. Но отметим, что маты производят и без связующих компонентов, вязально-прошивным способом.

Завершающие операции – просушивание продукта (в камере с рециркуляцией теплоносителя), резка и упаковка.